Metall AM vor dem Durchbruch

Mindestens um den Faktor 10 will ein Zusammenschluss von sechs Fraunhofer-Instituten im Fraunhofer-Leitprojekt »futureAM – Next Generation Additive Manufacturing« den 3D-Druck mit Metallpulver beschleunigen. Dass es sich nicht um Zukunftsmusik handelt, beweisen erste handfeste Ergebnisse, die das futureAM-Team auf dem Fraunhofer-Gemeinschaftsstand D51 in Halle 11 während der formnext vom 19. bis 22. November 2019 in Frankfurt am Main vorstellt.

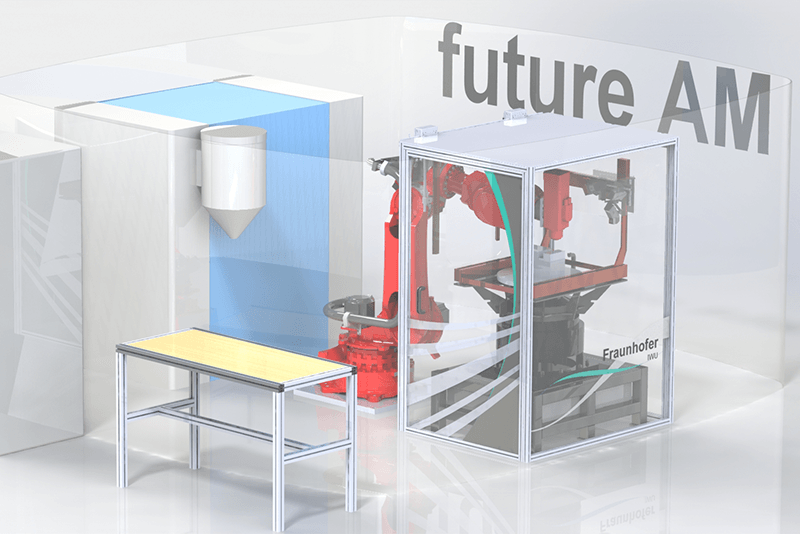

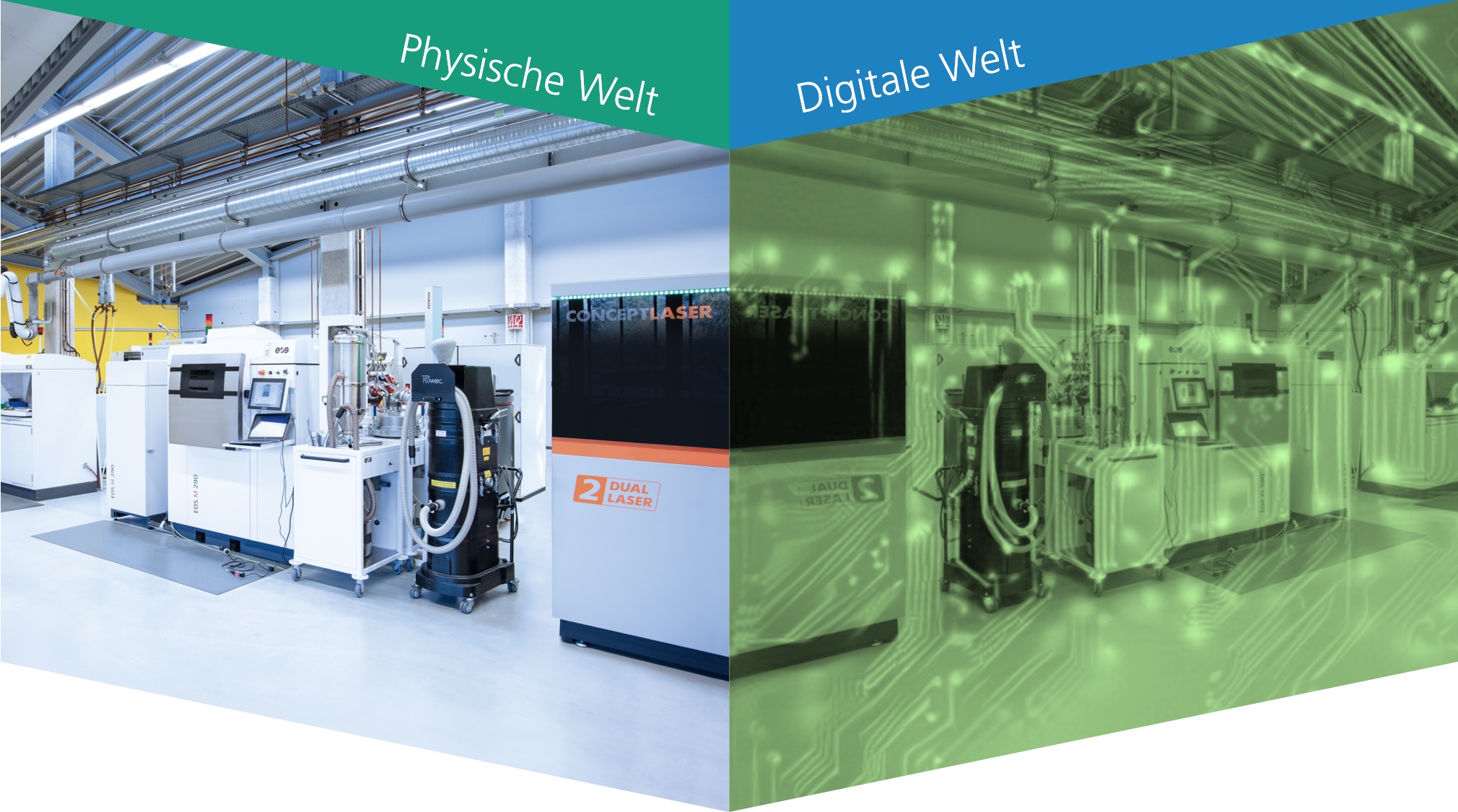

Eine wichtige Rolle im Fraunhofer-Leitprojekt futureAM spielt das Virtual Lab, das in enger Zusammenarbeit der beteiligten Institute entsteht. Was es leisten und wie es funktionieren wird, demonstrieren die Fraunhofer-Experten auf der formnext. Das Virtual Lab soll künftig über ein Netzwerk und eine Datenbank alle Bereiche und Institute in Sachen metallisches Additive Manufacturing (Metall AM) digital miteinander verknüpfen. Fritz Lange von der Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT in Hamburg, bei der die Fäden des virtuellen Labors zusammenlaufen: »Die Institute werden über das Virtual Lab die verteilte Fertigung abwickeln und nachvollziehen.« Geplant ist dazu die geschlossene digitale Abbildung der Kompetenzen und Ausstattung aller beteiligten Institute.

Ganzheitlich virtuell

Das Virtual Lab macht den gesamten AM-Prozess transparent und spiegelt ihn digital: Digital Twins ermöglichen den Projektteilnehmern, Prozesse zu modellieren und zu simulieren, um so reale Systeme in allen Bereichen zu optimieren. Das Virtual Lab ist funktionsbereit und wird bereits mit sogenannten Dummy-Daten evaluiert. Aktuell verbinden sich die beteiligten Institute über ihre Datenbank mit dem Virtual Lab, damit es in Kürze seinen virtuellen Betrieb aufnehmen kann.

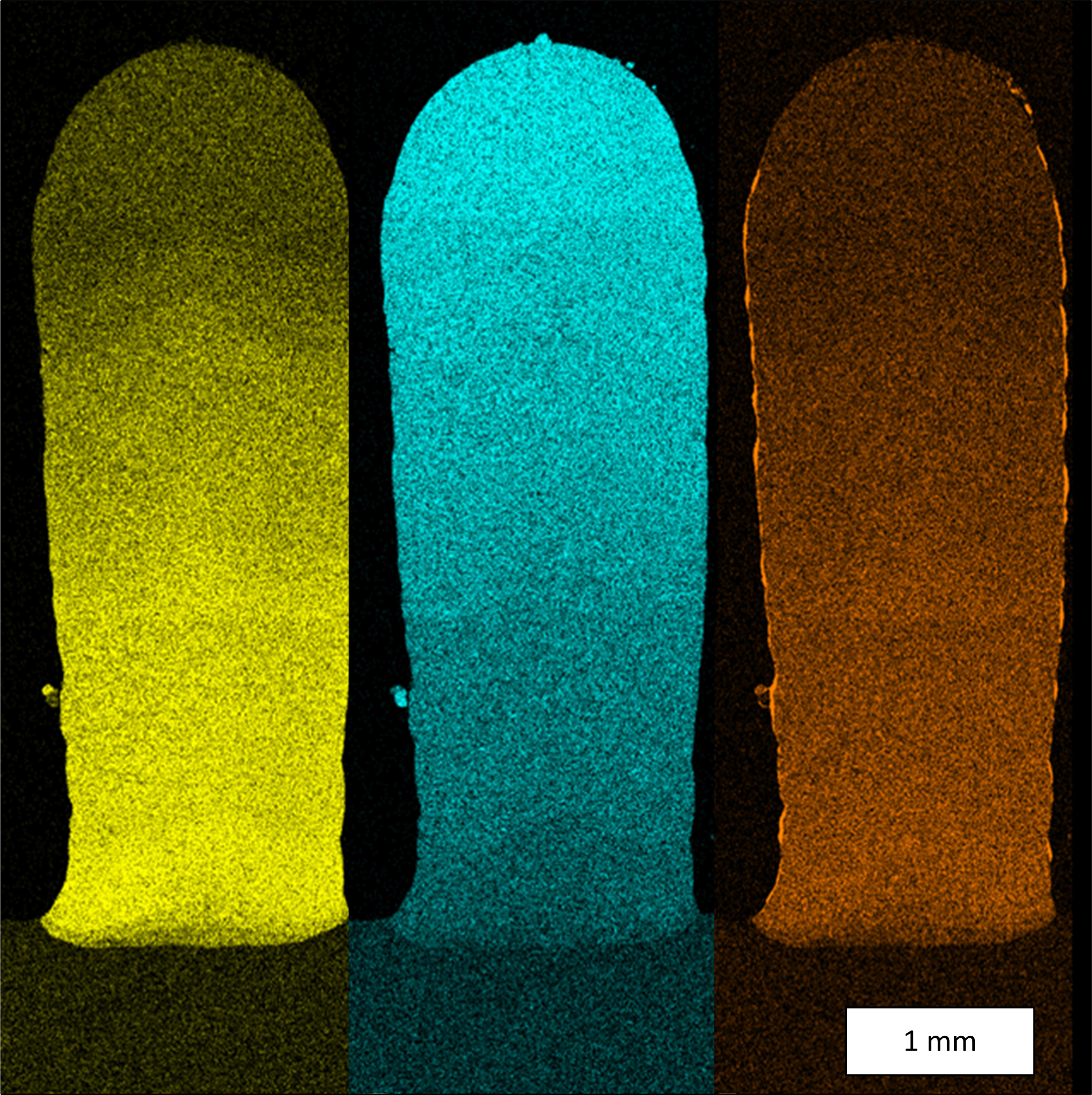

Dazu zählt zum Beispiel das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS aus Dresden, das den Part der Werkstoffe betreut. Im Mittelpunkt stehen die Erweiterung des einsetzbaren Spektrums von additiv verarbeitungsfähigen Werkstoffen und außerdem die Multi-Material-Bauweise: Hier entsteht maßgeschneidert mithilfe des Laserauftragschweißens (LMD) ein Bauteil aus verschiedenen Werkstoffen ohne nachgelagerte Fügeprozesse. »Das Verfahren beschleunigt die Materialentwicklungen enorm«, sagt IWS-Wissenschaftler Michael Müller. »Wir erforschen im Verbundprojekt, welche Materialien sich miteinander kombinieren lassen und welche Probleme dabei auftreten.« Aktuell untersuchen die Dresdener Wissenschaftler, wie sich beispielsweise aus verschiedenen Superlegierungen ein Multi-Material-Bauteil herstellen lässt. Besonders wichtig ist beim Fügen von zwei Werkstoffen die Analyse der Übergangszone zwischen den Materialien. Den Materialübergang der Legierung Inconel 718 zu Merl 72 haben die Forscher mittlerweile optimiert, um Herausforderungen wie Rissbildung oder Versprödung zu minimieren.

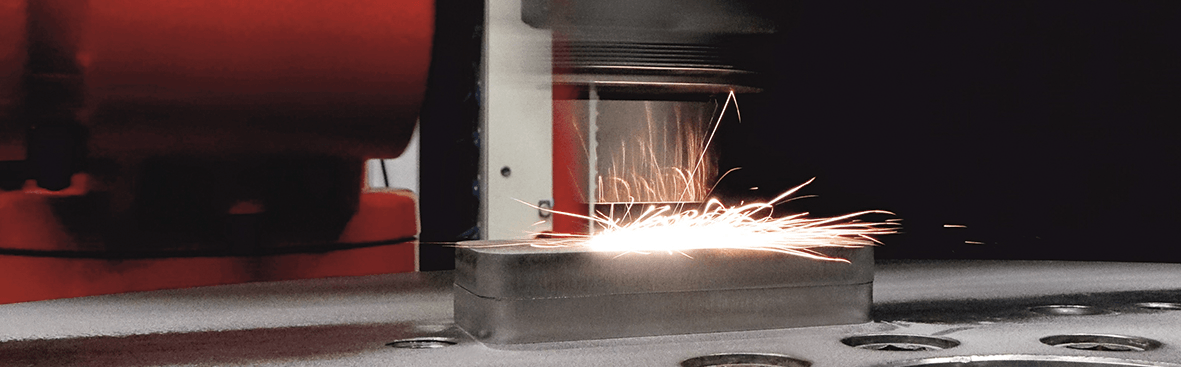

Neue skalierbare Metall AM-Prozesse und -Anlagen sind das Thema des Fraunhofer-Instituts für Lasertechnik ILT: Den Aachener gelang beim Extremen Hochgeschwindigkeits-Laserauftragschweißen (EHLA) der Schritt von der Beschichtung zur echten Additiven Fertigung. Gemeinsam mit Industriepartnern entstand eine 3D-EHLA-Anlage, bei welcher die Bauplattform extrem schnell parallelkinematisch von drei Linearantrieben mit stillstehendem Laser-Bearbeitungskopf bewegt wird.

Für das Laser Powder Bed Fusion (LPBF) wurde ein neues, kompaktes Optiksystem entwickelt. Es kommt zum Einsatz im ersten Prototyp, der dank seines Bauraums (1000 mm x 800 mm x 500 mm) auch große Metallbauteile bis zu zehnmal schneller als übliche LPBF-Anlagen additiv herstellen kann. Ein weiteres Highlight ist ein Software-Modell zum Steuern des Energieeintrags beim Umschmelzen des pulverförmigen Werkstoffs. Christian Tenbrock, wissenschaftlicher Mitarbeiter am Fraunhofer ILT und futureAM-Projektkoordinator: »Die Prozessparameter können dabei für jede einzelne Schmelzspur individuell eingestellt werden, um sowohl die Bauteilqualität als auch die Baugeschwindigkeit zu steigern.«

Automatisierte Nachbearbeitung senkt die Prozesskosten

Besonders hoch ist beim Metall AM der Aufwand für die meist manuelle Nachbearbeitung, denn sie macht bis zu 70 Prozent der gesamten Prozesskosten aus. Dr. Ines Dani vom Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz: »Nachgelagerte Bearbeitungsschritte wurden unter anderem aufgrund der unterschiedlichen Geometrien bisher nicht automatisiert. Dies soll sich nun ändern.« Für die einzelnen Prozesse entwickelt das Fraunhofer IWU verschiedene autonom arbeitende Technologie-Module. Ein Roboter übernimmt das Werkstück-Handling und die spanende Nachbearbeitung.

Die anspruchsvollen Ziele der Fraunhofer-Partner haben bislang zu einer Reihe von Innovationen geführt, von denen einige auf der formnext 2019 präsentiert werden. Ausgestellt wird unter anderem ein bionischer Hebel als Beispiel eines großen additiv gefertigten Bauteils, hergestellt mit einer speziell ausgelegten LPBF-Maschine. Eine Multi-Material-Turbinenschaufel und eine Raketendüse mit Drallinjektoren sind weitere Innovationen aus Branchen, die von AM erobert werden. Gezeigt werden außerdem eine Software-Demo des Virtual Labs und das Modell einer Anlage zur Automatisierung der bisher händischen und daher zeitaufwändigen Nachbearbeitung.

Mehr über den aktuellen Stand der Metall AM-Technik erfahren Interessenten auf der formnext vom 19. bis 22. November 2019 auf dem Fraunhofer-Gemeinschaftsstand D51 in Halle 11.

Fraunhofer-Leitprojekt »futureAM – Next Generation Additive Manufacturing«

Im November 2017 startete das Fraunhofer-Leitprojekt futureAM mit dem Ziel, die Additive Fertigung von Metallbauteilen mindestens um den Faktor 10 zu beschleunigen. Im Mittelpunkt der Aktivitäten steht zum einen die ganzheitliche Sicht auf die digitale und physische Wertschöpfung vom Auftragseingang bis zum fertigen metallischen 3D-Druck-Bauteil, zum anderen der Sprung in eine neue Technologie-Generation der Additiven Fertigung. An diesem Projekt beteiligen sich die folgenden Fraunhofer-Institute:

- Fraunhofer-Institut für Lasertechnik ILT, Aachen (Projekt-Koordination)

- Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT, Hamburg

- Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, Bremen

- Fraunhofer-Institut für Graphische Datenverarbeitung IGD, Darmstadt

- Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS, Dresden

- Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, Chemnitz

Für den Sprung in eine neue Technologie-Generation des AM definierten die Projektpartner die vier Handlungsfelder Industrie 4.0 und digitale Prozesskette, Skalierbare und robuste AM-Prozesse, Werkstoffe sowie Systemtechnik und Automatisierung.

Beitrag des Fraunhofer IGD

Das Fraunhofer IGD stellt »Cuttlefish«, einen Streaming-fähigen, Voxel-basierten Druckertreiber zur Ansteuerung von Multimaterial-3D-Druckern, zur Verfügung. Cuttlefish berechnet lediglich die gerade für den Druck benötigten Informationen, um den benötigten Speicherverbrauch zu minimieren und den Druck auch für komplexe und große 3D Modellen bereits in Sekunden starten zu können.

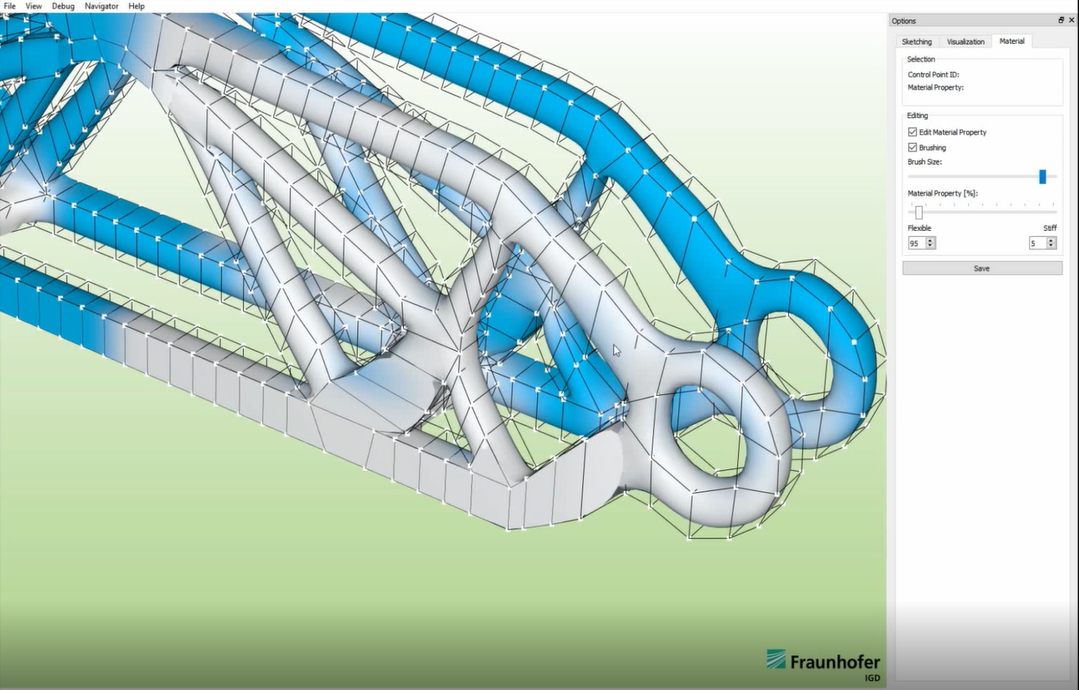

Einen weiteren Beitrag leistet das Fraunhofer IGD durch seine Erfahrung in der geometrischen Modellierung. Für den Bereich 3D-Druck liegt der Fokus auf der Modellierung von inneren Strukturen, um auf Basis von schnellen FEM-Simulationen innere Strukturen automatisch hinsichtlich Ausrichtung, Dicke und Materialeigenschaften zu optimieren.

Weiterführende Informationen:

- Website futureAM (futuream.fraunhofer.de)

Fraunhofer-Institut für Graphische Datenverarbeitung IGD

Fraunhofer-Institut für Graphische Datenverarbeitung IGD